Развитие пресс-формы

Структура пресс-формы изделий из силиконового каучука и другие вспомогательные процессы

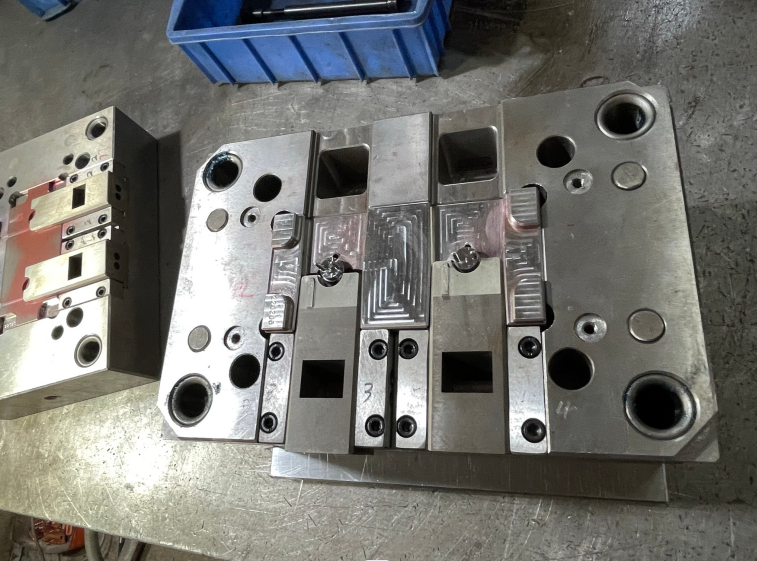

Структура пресс-формы изделий из силиконовой резины

Верхний предел толщины формы, ориентировочно установленный на уровне 250 мм, может быть размером до 500х500 мм, а размер изделия в зоне формы может достигать 400х400 мм.Структура обычно делится на верхнюю матрицу, нижнюю матрицу, нижнюю пластину, верхнюю пластину, стержень выталкивателя, сердечник матрицы, шарнир и другие вспомогательные части. При разработке силиконовых изделий мы должны обращать внимание на характеристики формы и производственного процесса. .

А. Расформовка:извлечение из формы силиконовых изделий может быть непосредственно сильным извлечением из формы. Чтобы спроектировать размер дефектов сильных требований к продукту, в основном необходимо максимизировать место схождения сердечника формы и высвобождения формы, чем окружность наименьшего, 55 °, для следующих продуктов можно сделать 2- 3 раза принудительное извлечение деталей из формы не может иметь трещины и угол раскрытия. Из-за требований вулканизации при температуре 180 градусов по Цельсию работа формы, помимо верхней и нижней частей самой формы, почти все вручную .Поэтому при проектировании деталей следует учитывать удобство быстрой обработки. Чтобы не повлиять на качество вулканизации и эффективность производства деталей из-за слишком длительного времени извлечения из формы. Поскольку режим извлечения силикона из формы в основном ручной, а ход его движения верхняя пластина тоже очень маленькая,между силиконовой формой и пластиковой формой нет наклонной верхней части. Как правило, вытягивание сердечника не установлено.

B. Фиксация сердечника штампа: В отличие от пластиковых форм, ядро силиконовой формы обычно удаляется вместе с частями продукта при открытии формы. Таким образом, в ядре фиксированного и точного позиционирования пластиковой формы трудно справиться, ядро требований к стали . В общем, сердечник будет выполнен вместе, фиксированный весь сердечник. Или сердечник пресс-формы через вспомогательные приспособления, чтобы его можно было быстро позиционировать. Поскольку в процессе закрытия существует большое давление, чтобы предотвратить основное движение.

C. Вытягивание сердечника:как правило, его нельзя автоматически переместить, но его можно сильно удалить. Вытягивание стержня используется только для конструкции небольшого размера. Настройка вытягивания стержня аналогична настройке пластиковой формы, но она вынимается вручную при открытии формы. Кроме того, вытягивание стержня занимает много места в форме. , который не только сложен для обработки в еще одной пресс-форме, но и имеет низкий коэффициент использования пространства пресс-формы. Таким образом, как можно больше без вытягивания стержня.

Д. Форма:когда поверхность силиконового изделия не повреждена, ударная вязкость очень высока, но как только появляются трещины, они быстро расширяются под действием внешних сил.Другими словами, силиконовые изделия очень чувствительны к трещинам. Ввиду этих проблем при проектировании силиконовых деталей следует обратить внимание на то, что все положения не могут иметь острый угол, чтобы избежать трещин концентрации напряжения. Угол раскрытия R не может быть меньше 0,5.

Э. Селвидж:Основная функция кромки состоит в том, чтобы приспособить излишки резиновых материалов; облегчить выпуск пресс-формы; легко обрезать заусенец. Тонкая кромка и соответствующая кромка сильного разрыва на поверхности разъема детали. Толщина тонкой части обычно составляет 0,1 ~ 0,2, толщина порванной части обычно составляет 0,8, а ширина обычно составляет 1 ~ 2 мм.

F. Закладные детали:в силиконовые изделия можно устанавливать различные закладные детали, но следует отметить несколько проблем: во-первых, поверхность закладных деталей должна быть предварительно обработана.В основном вулканизация поверхности или активация поверхности. В противном случае будет сложно прочно соединить закладные детали и клеевые детали. Во-вторых, фиксация и позиционирование вставки могут быть зафиксированы в одном направлении в вертикальном направлении, но другие направления должны быть зафиксированы всесторонне. Избегайте перемещения вставок во время полной штамповки. В-третьих, толщина клея вокруг вставки. Для деталей с полным покрытием (все поверхности покрыты и поэтому не могут быть позиционированы) края вставок должны иметь толщину не менее 0,5 мм. Для установленных вставок толщина окружающего резинового слоя должна быть более 0,4 мм.

Другие вспомогательные процессы для изделий из силиконового каучука

A. Процесс впрыска клея (включая клей):Подобно литью под давлением, сначала фиксируются детали, подлежащие литью под давлением, а первый слой формы закрывается, чтобы контролировать сырье, чтобы не загрязнять детали, не предназначенные для литья под давлением. Затем закройте второй слой формы, литье пластмассы под давлением. .

B. Процесс прокатки клея:Сначала предварительно сформируйте клеевой материал вручную в форму. Этот процесс можно использовать в случае клея из цельного хлеба.

C. Погружение резины:Сырье резинового (резинового) корпуса представляет собой жидкость, и заготовка много раз погружается в сырье. Внутренний материал отверждается, а затем снова пропитывается.Пока не будет достигнута расчетная толщина.

D. Капля клея:сырье имеет хорошую текучесть, которая похожа на краску и вулканизируется при комнатной температуре. Форма проще и обычно управляется вручную.В следующий раз нанесите слой быстросохнущей краски.

E. Многоцветные продукты:А, 2 комплекта форм для фракционной вулканизации, Б, ручного подбора цвета и разовой вулканизации, требующей определенной высоты разделения деталей по цвету.Чтобы избежать проводящего клеевого соединения смешанных цветов, вторичный вулканизированный силикон и силикон (резина) могут быть выполнены без прямой вулканизации.